El moldeo por inyección es una piedra angular de la fabricación moderna, apreciada por su capacidad para producir piezas de plástico de alta calidad con precisión y eficacia. Aunque ofrece toda una serie de ventajas, también hay que tener en cuenta algunas consideraciones. Este artículo destaca las ventajas clave y las cosas que hay que tener en cuenta al utilizar el moldeo por inyección, ayudándole a tomar decisiones más informadas para sus proyectos.

Ventajas:

- Alta precisión y calidad: Uno de los mayores puntos fuertes del moldeo por inyección es su capacidad para producir piezas con tolerancias estrechas y acabados suaves. Esto garantiza que cada pieza de una gran tirada de producción sea consistente, lo que resulta esencial cuando la uniformidad es fundamental para su producto.

- Altas tasas de producción: El moldeo por inyección es increíblemente eficiente, lo que permite a los fabricantes producir grandes cantidades de piezas con rapidez. El proceso puede automatizarse, lo que reduce los costes de mano de obra y lo convierte en una solución rentable para la producción en masa.

- Rentabilidad en grandes volúmenes: Aunque los costes iniciales de preparación de moldes y utillaje pueden ser elevados, el coste por pieza disminuye significativamente a medida que aumenta la producción. Esto hace que el moldeo por inyección sea una opción inteligente para proyectos que requieren grandes volúmenes, ya que proporciona un excelente retorno de la inversión.

- Variedad de materiales: Con el moldeo por inyección, tiene acceso a una amplia selección de termoplásticos, lo que le da flexibilidad a la hora de elegir el material adecuado para sus necesidades específicas. Tanto si necesita un material duro, flexible o resistente al calor y a los productos químicos, el moldeo por inyección puede adaptarse a él.

- Formas complejas: Otra gran ventaja del moldeo por inyección es su capacidad para producir formas intrincadas y complejas. Con moldes bien diseñados, incluso las piezas más detalladas pueden fabricarse de forma eficiente, lo que es una gran noticia para los diseños de productos innovadores.

Contras:

- Costes iniciales: Uno de los retos del moldeo por inyección es la inversión inicial en utillaje y configuración del molde, que puede ser significativa, especialmente para diseños complejos. Sin embargo, este coste suele justificarse en la producción de grandes volúmenes, donde el coste por pieza disminuye considerablemente.

- Selección de materiales: Aunque el moldeo por inyección funciona bien con muchos termoplásticos, algunos materiales pueden ser difíciles de trabajar, sobre todo los que tienen malas características de fluidez. Es importante seleccionar cuidadosamente el material adecuado y optimizar el proceso para evitar problemas.

- Tiempos de ciclo: Las piezas con paredes más gruesas o diseños complicados pueden requerir tiempos de enfriamiento más largos, lo que puede ralentizar ligeramente el proceso de producción. Encontrar el equilibrio adecuado entre la complejidad del diseño y la eficiencia de la producción es clave para que todo funcione sin problemas.

- Flexibilidad de diseño: El moldeo por inyección funciona mejor cuando se siguen ciertas pautas de diseño, como mantener un grosor uniforme de las paredes. Aunque esto garantiza un mejor flujo del material y reduce los defectos, también puede limitar algunos aspectos de la creatividad del diseño.

- Impacto medioambiental: Aunque muchos de los materiales utilizados en el moldeo por inyección son reciclables, el proceso puede generar algunos residuos, como el material sobrante de las coladas y los bebederos. Si elige materiales reciclables y optimiza el diseño del molde, puede ayudar a minimizar la huella medioambiental.

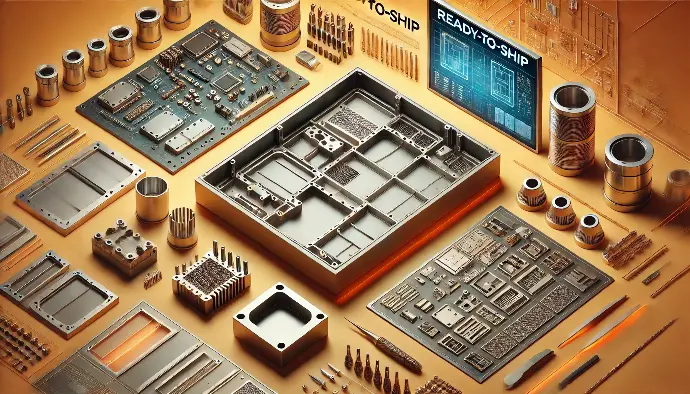

Si desea cajas listas para su envío o servicios de fabricación de moldes personalizados adaptados a sus necesidades, póngase en contacto con nosotros hoy mismo para saber cómo podemos ayudarle en su próximo proyecto.