射出成形は、高品質なプラスチック部品を精密かつ効率的に生産する能力で珍重される、現代の製造業の要です。様々な利点がある一方で、留意すべき点もあります。この記事では、射出成形を使用する際の主な利点と注意すべき点を紹介し、プロジェクトでより多くの情報に基づいた決定を下すのに役立ちます。

長所

- 高い精度と品質:射出成形の最大の強みは、厳しい公差と滑らかな仕上げの部品を製造できることです。このため、大量生産におけるすべての部品が一貫していることが保証され、製品の均一性が重要な場合に不可欠です。

- 高い生産率:射出成形は非常に効率的で、メーカーは大量の部品を迅速に生産することができます。工程を自動化できるため、人件費が削減され、大量生産のための費用対効果の高いソリューションとなります。

- 大量生産におけるコスト効率:金型や金型の初期設定費用は高額になることがありますが、生産規模が拡大するにつれて部品あたりのコストは大幅に減少します。そのため、射出成形は投資対効果に優れており、大量生産が必要なプロジェクトに適しています。

- 材料の多様性:射出成形では、幅広い種類の熱可塑性プラスチックを利用できるため、特定のニーズに適した材料を柔軟に選択できます。強靭性、柔軟性、耐熱性、耐薬品性など、どのような素材が必要でも射出成形なら対応できます。

- 複雑な形状:射出成形のもう一つの大きな利点は、複雑で入り組んだ形状を製造できることです。うまく設計された金型があれば、非常に細かい部品も効率的に製造することができ、革新的な製品設計には朗報です。

短所

- 初期費用: 射出成形の課題のひとつは、金型と金型のセットアップへの初期投資です。しかし、このコストは大量生産では正当化されることが多く、部品あたりのコストは大幅に下がります。

- 材料の選択:射出成形は多くの熱可塑性プラスチックでうまく機能しますが、特に流動特性の悪い材料は扱いにくい場合があります。問題を避けるためには、適切な材料を慎重に選択し、プロセスを最適化することが重要です。

- サイクルタイム:肉厚のある部品や複雑な設計の部品は、冷却時間を長くする必要があり、製造工程が若干遅くなる可能性があります。設計の複雑さと生産効率の適切なバランスを見つけることが、物事をスムーズに進める鍵です。

- 設計の柔軟性:射出成形は、均一な肉厚を維持するなど、一定の設計ガイドラインが守られている場合に最も効果的に機能します。これにより、材料の流れが良くなり、欠陥が減る一方で、デザインの創造性が制限される側面もあります。

- 環境への影響:射出成形で使用される材料の多くはリサイクル可能ですが、その過程でランナーやスプルーから余分な材料などの廃棄物が発生することがあります。リサイクル可能な材料を選択し、金型設計を最適化することで、環境への影響を最小限に抑えることができます。

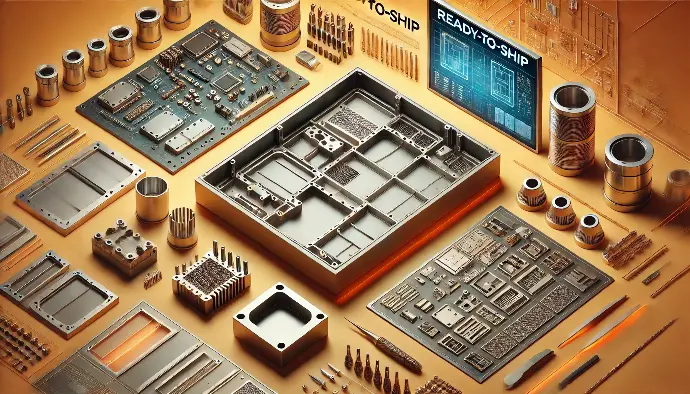

すぐに出荷可能な筐体や、お客様のニーズに合わせたカスタム金型製作サービスについては、今すぐ弊社にお問い合わせください!